碳钢管作为一种产品必须具有一定的性能才能满足使用条件的需要。

钢材料的性能主要包括机械性能、物理性能和工艺性能。热处理会给钢管带来不同的冶金组织和相应的性能,因此可以更好地应用于不同的工业或油气服务。

提高钢材料性能的方法有两种。一种方法是调整化学成分,称为合金化法。另一种方法是热处理。在现代工业技术领域,热处理提高钢管性能处于主导地位。

提高钢的性能有两个途径,一是调整合金化钢的化学成分;另一种是热处理、热处理与整形变形相结合的方法。在现代工业技术领域,热处理对提高钢的性能仍然占据着主导地位。钢管的种类繁多,搬运的适当标准也各不相同,钢材的用途也各不相同,有时还会根据自己的需要添加附加条件。在标准中,作为交付性能的条款之一必须满足要求。钢管的性能主要是指力学性能、物理性能、使用性能和工艺性能。热处理通过加热、保温、冷却使钢材获得相应的微观组织和各种性能,以满足产品标准和用户的要求。

合理的冷却方法

冷却工艺对淬火后金属变形的影响也是引起变形的重要原因。热油淬火小于冷油淬火,一般控制在100±20°C。油的冷却能力也是变形的关键。淬火方式和速度对变形均有影响。金属热处理、冷却速度越快,冷却越不均匀,产生的应力越大,模具变形越大。在保证模具硬度要求的前提下,尽可能采用预冷;采用分级冷却淬火可以显著降低金属淬火过程中产生的热应力和显微组织应力,是降低某些复杂形状变形的有效方法;对于一些精度要求较高的特殊工件,奥氏回火可以显著减少变形。

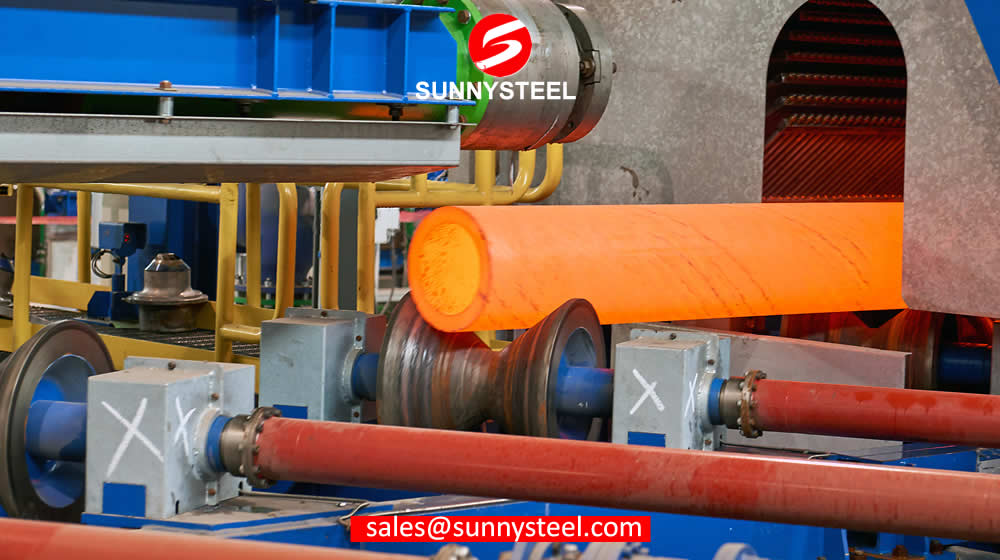

钢管工业的热处理方法

碳素钢管的热处理可分为三类,最后的热处理工艺是为了满足性能要求,热处理即用户要求的热处理要热处理交付,以及钢材的制造工艺(热处理)。

与其他产品、产品标准和技术条件要求的钢管一般采用淬火、回火、正火和退火等热处理工艺。如:油管中的套管、油管、钻杆、管线管等,根据钢材的等级等级,则相应进行正火、正火加回火、淬火回火等工艺处理;高压锅炉管、高压化肥管常采用正火、正火加回火、淬火回火(厚壁管)和固溶处理的奥氏体不锈钢;轴承钢管球退火。有些合金含量较高的钢管,为了防止用户开裂、变形等,用户和标准一般要求生产车间进行热处理交货,生产车间则要求进行退火、正火等热处理。热处理工艺之间为冷轧、冷拔钢管生产工艺,通常有再结晶退火、软化退火。目的是消除冷加工硬化效应,降低硬度和提高韧性,以便进一步冷却所要实施的变形过程。

热处理工艺是获得各种金属材料优良性能的重要手段。在许多实际应用中,合理的材料选择和各种成型工艺都不能满足金属工件的机械、物理和化学性能要求。这时,热处理工艺就不可或缺了。

但是,除了热处理工艺的积极作用外,在加工过程中或多或少会不可避免地发生变形,这在加工中是需要避免的。两者共存,需要避免。关系只能通过相应的方法来控制,尽可能的使变形量最小化。

以下是控制热处理变形的7种方法:

温度测量与控制

在钢铁厂的实际应用中热处理的形式有很多,但它们的基本过程都是热过程,由加热、保温和冷却3个阶段组成。整个过程可以用加热速率、加热温度、保温时间、冷却速率和热处理周期等几个参数来描述。在热处理过程中,使用各种加热炉,在这些加热炉中进行金属热处理(如退火、淬火、回火、化学热处理、渗碳、氨氮、渗铝、渗铬或脱氢、脱氧等)。因此,炉内温度的测量成为热处理过程中重要的工艺参数测量。温度是每个热处理工艺规范的重要组成部分。如果温度测量不准确,热处理工艺规范就不能很好地执行,导致产品质量下降甚至报废。因此温度的测量与控制是热处理过程的关键,也是影响变形的关键因素。

温度控制正火或热退火

若正火硬度过高,混合结晶、大量的索氏体或魏氏组织会增加内孔变形,因此应对锻件进行温控正火或等温退火处理。淬火前的正火、退火、淬火、回火都会对最终变形产生一定的影响,直接影响到金属组织的变化。实践证明,采用等温淬火进行正火处理,可以有效地使金属组织趋于均匀,从而控制变形量。

合理的冷却方法

冷却工艺对淬火后金属变形的影响也是引起变形的重要原因。热油淬火小于冷油淬火,一般控制在100±20°C。油的冷却能力也是变形的关键。淬火方式和速度对变形均有影响。金属热处理、冷却速度越快,冷却越不均匀,产生的应力越大,模具变形越大。在保证模具硬度要求的前提下,尽可能采用预冷;采用分级冷却淬火可以显著降低金属淬火过程中产生的热应力和显微组织应力,是降低某些复杂形状变形的有效方法;对于一些精度要求较高的特殊工件,奥氏回火可以显著减少变形。

合理的部分结构

金属经过热处理后,在冷却过程中,薄的部分比厚的部分冷却更快。为满足实际生产需要,工件厚度应尽量小,截面应均匀,以减少过渡区因应力集中而产生的变形和开裂倾向;工件应尽量保持结构和材料成分及结构的对称性,以减少因冷却不均匀引起的变形;工件应避免尖锐的棱角、凹槽等,工件的厚、薄连接处和台阶处应有圆角过渡;尽量减少工件上孔和槽结构的不对称;零件按预留量加工。

合理的夹紧方法和夹具

目的使工件加热和冷却均匀,减少不均匀的热应力,不均匀的组织应力,减少变形,改变夹紧方式,盘件垂直于油面,轴件垂直安装,采用补偿垫圈,采用支撑垫圈。、叠合垫圈等,花键孔件可用于渗碳芯轴。

机械加工

当热处理是工件加工工艺的最后一步时,热处理变形的允许值应满足图纸上规定的工件尺寸,变形变量应根据前道工序的加工尺寸确定。为此,应在热处理前根据工件的变形规律进行尺寸的预校正,使热处理变形刚好在可接受范围内。当热处理为中间工艺时,热处理前的加工余量应视为加工余量与热处理变形量之和。一般加工余量比较容易确定,由于影响因素的影响热处理比较复杂,这样就可以给加工留下足够的加工余量,剩下的可以作为允许变形的热处理。热处理后,根据工件的变形规律进行加工,并采用抗变形和收缩端预膨胀孔,以提高淬火后的合格率。

使用正确的媒介

在保证硬度要求相同的前提下,尽量使用油性介质。实验和实践证明,在其他条件不变的前提下,油性介质的冷却速度较慢,而含水介质的冷却速度相对较快。此外,与油介质相比,水温的变化对水介质的冷却特性有很大的影响。在相同的热处理条件下,油介质淬火后相对于水介质的变形相对较小。

无缝管广泛应用于核装置、燃气、石油化工、造船、锅炉等行业。无缝管占据了中国锅炉行业65%的市场份额。